Torno (Definición).

El torno, la máquina giratoria más común y más antigua, sujeta una pieza de o de madera y la hace girar mientras un útil de corte da forma al objeto. El útil puede moverse paralela o perpendicularmente a la dirección de giro, para obtener piezas con partes cilíndricas o cónicas, o para cortar acanaladuras. Empleando útiles especiales un torno puede utilizarse también para obtener superficies lisas, como las producidas por una fresadora, o para taladrar orificios en la pieza.

Tipos de Tornos

El torno que se ha utilizado para la descripción general de sus diferentes mecanismos es el torno paralelo o cilíndrico La índole de las piezas, el numero de ellas o los trabajos especiales han impuesto la necesidad de otros tipos que se diferencian, principalmente, por el modo de sujetar la pieza o el trabajo que realizan (Fig. 1). Los mas importantes son:

Se distinguen de los cilíndricos en que no llevan contrapunto y el cabezal móvil se sustituye por una torre giratoria alrededor de un árbol horizontal o vertical. La torre lleva diversos portaherramientas, lo cual permite ejecutar mecanizados consecutivos con sólo girar la torreta.

Tornos Revólver.

Torno vertical

El torno vertical es una variedad de torno, de eje vertical, diseñado para mecanizar piezas de gran tamaño, que van sujetas al plato de garras u otros operadores y que por sus dimensiones o peso harían difícil su fijación en un torno horizontal.

Los tornos verticales no tienen contrapunto sino que el único punto de sujeción de las piezas es el plato horizontal sobre el cual van apoyadas. La manipulación de las piezas para fijarlas en el plato se hace mediante grúas de puente o polipastos.

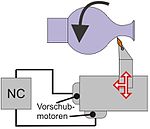

Torno CNC

El torno CNC es un torno dirigido por control numérico por computadora.

Ofrece una gran capacidad de producción y precisión en el mecanizado por su estructura funcional y porque la trayectoria de la herramienta de torneado es controlada por un ordenador que lleva incorporado, el cual procesa las órdenes de ejecución contenidas en un software que previamente ha confeccionado un programador conocedor de la tecnología de mecanizado en torno. Es una máquina que resulta rentable para el mecanizado de grandes series de piezas sencillas, sobre todo piezas de revolución, y permite mecanizar con precisión superficies curvas coordinando los movimientos axial y radial para el avance de la herramienta.

Partes del Torno (Funcionamiento). (Fig. 2)

- Es un zócalo de fundición soportado por uno o más pies, que sirve de apoyo y guía a las demás partes principales del torno. La fundición debe ser de la mejor calidad; debe tener dimensiones apropiadas y suficientes para soportar las fuerzas que se originan durante el trabajo, sin experimentar deformación apreciable, aún en los casos más desfavorables. Para facilitar la resistencia suele llevar unos nervios centrales.Las guías han de servir de perfecto asiento y permitir un deslizamiento suave y sin juego al carro y contra cabezal. Deben estar perfectamente rasqueteadas o rectificadas. Es corriente que hayan recibido un de temple superficial, para resistir el desgaste. A veces, las guías se hacen postizas, de acero templado y rectificado.

B= Cabezal Fijo.

C= Carro Principal de Bancada.

D= Carro de Desplazamiento Transversal.

E= Carro Superior porta Herramienta.

F= Porta Herramienta

G= Caja de Movimiento Transversal.

H= Mecanismo de Avance.

I= Tornillo de Roscar o Patrón.

J= Barra de Cilindrar.

K= Barra de Avance.

L= Cabezal Móvil.

M= Plato de Mordaza (Usillo).

N= Palancas de Comando del Movimiento de Rotación.

O= Contrapunta.

U= Guía.

Z= Patas de Apoyo

Herramientas de Corte. Definición

Por herramientas se entiende a aquel instrumento que por su forma especial y por su modo de empleo, modifica paulatinamente el aspecto de un cuerpo hasta conseguir el objeto deseado, empleando el mínimo de tiempo y gastando la mínima energía.

Cabe destacar que, Las herramientas monofilos son herramientas de corte que poseen una parte cortante (o elemento productor de viruta) y un cuerpo. Son usadas comúnmente en los tornos, tornos revólver, cepillos, limadoras, mandriladoras y máquinas semejantes.Tipos de Herramientas de Corte.

- Aceros Rápidos (HS’).

Se denomina acero rápido a la aleación hierro-carbono con un contenido de carbono de entre 0.7 y 0.9 % a la cual se le agrega un elevado porcentaje de tungsteno (13 a 19'%), cromo (3.5 a 4.5 %), y de vanadio (0.8 a 3.2 %). Las herramientas construidas con estos aceros pueden trabajar con velocidades de corte de 60 m/min. a 100 m/min. (variando esto con respecto a la velocidad de avance y la profundidad de corte), sin perder el filo de corte hasta, la temperatura de 600° C y conservando una dureza Rockwell de 62 a 64.

- Aceros Extra-Rápidos (HSS).

- Carburos Metálicos o Metales Duros (HM).

También conocidos como METAL DURO (Hard Metal - HM), se desarrolló hacia 1920, con base en los carburos de tántalo (TaC), carburo de titanio (TiC) y carburo de wolframio (WC), los cuales eran unidos por medio del Co y el Ni, previamente molidos (polvos metalúrgicos), la cohesión se obtiene por el proceso de sinterizado o fritado (proceso de calentar y aplicar grandes presiones hasta el punto de fusión de los componentes, en hornos eléctricos).

| Materiales | Símbolos |

|---|---|

| Metales duros recubiertos | HC |

| Metales duros | H |

| Cermets | HT, HC |

| Cerámicas | CA, CN, CC |

| Nitruro de boro cúbico | BN |

| Diamantes policristalinos | DP, HC |

Los metales duros, se pueden clasificar desde su composición química así:

- Monocarburos: Su composición es uno de los carburos descritos anteriormente, y su aglutinante es el Co. Ejemplo: WC, es carburo de wolframio (carburo de tungsteno, comercialmente).- Bicarburos: En su composición entran sólo dos clases de granos de carburos diferentes, el Co es el aglomerante básico. Ejemplo: WC +TiC con liga de Co.

- Tricarburos: En su composición entran las tres clases de granos de carburos: W, Ti, y Ta. El Co, o el Ni son los aglomerantes. Ejemplo: WC +TiC + TaC; con liga de Co.

.

NOMBRE | TEMP | OBSERVACIONES |

| Acero al carbono | 300° C | Prácticamente ya no se usa. |

| Acero alta velocidad | 700° C | HSS-Acero rápido. |

| Stelita | 900° C | Aleación. Prácticamente ya no se usa |

| Carburos Metálicos | 1000° C | HM-Aglomerados y no aglomerados |

| Cermet | 1300° C | Base de TiC, TiCN, TiN |

| Cerámicas | 1500° C | Al2O3 o Si3N4 |

| Cerámicas mezcladas | 1500° C | Al2O3+ZrO3 |

| CBN | 2000° C | TiN/TaN/CBN(Nitruro cúbico de boro) |

| Diamante | 800° C PCD | Polycrystaline Diamond |

Definición de Términos Básicos

- Refrentado: Se llama así a la realización de superficies planas en el torno. El refrentado puede ser completo, en toda la superficie libre, o parcial, en superficies limitadas. También existe el refrentado interior.

- Avellanado: Ajustar los agujeros que se abren para que entren los tornillos taladrados.

- Desbaste: Quitar las partes mas duras o ásperas de un material que se a trabajar.

- Moleteado: Es la operación que tiene por objeto producir una superficie áspera o rugosa, para que se adhiera a la mano, con el fin de sujetarla o girarla más fácilmente. La superficie sobre la que se hace el moleteado normalmente es cilíndrica.

- Taladrado: El taladrado es la operación que consiste en efectuar un hueco cilíndrico en un cuerpo mediante una herramienta de denominada broca, esto se hace con un movimiento de rotación y de alimentación.

- Velocidad de Avance: Se entiende por Avance al movimiento de la herramienta respecto a la pieza o de esta última respecto a la herramienta en un periodo de tiempo determinado.

- Velocidad de Corte: Es la distancia que recorre el "filo de corte de la herramienta al pasar en dirección del movimiento principal (Movimiento de Corte) respecto a la superficie que se trabaja: El movimiento que se origina, la velocidad de corte puede ser rotativo o alternativo; en el primer caso, la velocidad de, corte o velocidad lineal relativa entre pieza y herramienta corresponde a la velocidad tangencial en la zona que se esta efectuando el desprendimiento de la viruta, es decir, donde entran en contacto herramienta y, pieza y debe irse en el punto desfavorable. En el segundo caso, la velocidad relativa en un instante dado es la misma en cualquier punto de la pieza o la herramienta.

- R.P.M: Revoluciones Por Minuto.

Cilindrado

Esta operación

consiste en el mecanizado exterior al que se someten las piezas que tienen mecanizados cilíndricos. Para poder efectuar esta operación, con el carro transversal se regula la profundidad de pasada y, por tanto, el diámetro del cilindro, y con el carro paralelo se regula la longitud del cilindro. El carro paralelo avanza de forma automática de acuerdo al avance de trabajo deseado. En este procedimiento, el acabado superficial y la tolerancia que se obtenga puede ser un factor de gran relevancia. Para asegurar calidad al cilindrado el torno tiene que tener bien ajustada su alineación y concentricidad.

El cilindrado se puede hacer con la pieza al aire sujeta en el plato de garras, si es corta, o con la pieza sujeta entre puntos y un perro de arrastre, o apoyada en luneta fija o móvil si la pieza es de grandes dimensiones y peso. Para realizar el cilindrado de piezas o ejes sujetos entre puntos, es necesario previamente realizar los puntos de centraje en los ejes.

Refrentado

La operación de refrentado consiste en un mecanizado frontal y perpendicular al eje de las piezas que se realiza para producir un buen acoplamiento en el montaje posterior de las piezas torneadas. Esta operación también es conocida como fronteado. La problemática que tiene el refrentado es que la velocidad de corte en el filo de la herramienta va disminuyendo a medida que avanza hacia el centro, lo que ralentiza la operación. Para mejorar este aspecto muchos tornos modernos incorporan variadores de velocidad en el cabezal de tal forma que se puede ir aumentando la velocidad de giro de la pieza.

Ranurado

El ranurado consiste en mecanizar unas ranuras cilíndricas de anchura y profundidad variable en las piezas que se tornean, las cuales tienen muchas utilidades diferentes. Por ejemplo, para alojar una junta tórica, para salida de rosca, para arandelas de presión, etc. En este caso la herramienta tiene ya conformado el ancho de la ranura y actuando con el carro transversal se le da la profundidad deseada. Los canales de las poleas son un ejemplo claro de ranuras torneadas.

Roscado en el torno

Hay dos sistemas de realizar roscados en los tornos, de un lado la tradicional que utilizan los tornos paralelos, mediante la Caja Norton, y de otra la que se realiza con los tornos CNC, donde los datos de la roscas van totalmente programados y ya no hace falta la caja Norton para realizarlo.

Para efectuar un roscado con herramienta hay que tener en cuenta lo siguiente:

- Las roscas pueden ser exteriores (tornillos) o bien interiores (tuercas), debiendo ser sus magnitudes coherentes para que ambos elementos puedan enroscarse.

- Los elementos que figuran en la tabla son los que hay que tener en cuenta a la hora de realizar una rosca en un torno:

Para efectuar el roscado hay que realizar previamente las siguientes tareas:

- Tornear previamente al diámetro que tenga la rosca

- Preparar la herramienta de acuerdo con los ángulos del filete de la rosca.

- Establecer la profundidad de pasada que tenga que tener la rosca hasta conseguir el perfil adecuado.

Una de las tareas que pueden ejecutarse en un torno paralelo es efectuar roscas de diversos pasos y tamaños tanto exteriores sobre ejes o interiores sobre tuercas. Para ello los tornos paralelos universales incorporan un mecanismo llamado Caja Norton, que facilita esta tarea y evita montar un tren de engranajes cada vez que se quisiera efectuar una rosca.

La caja Norton es un mecanismo compuesto de varios engranajes que fue inventado y patentado en 1890, que se incorpora a los tornos paralelos y dio solución al cambio manual de engranajes para fijar los pasos de las piezas a roscar. Esta caja puede constar de varios trenes desplazables de engranajes o bien de uno basculante y un cono de engranajes. La caja conecta el movimiento del cabezal del torno con el carro portaherramientas que lleva incorporado un husillo de rosca cuadrada.

El sistema mejor conseguido incluye una caja de cambios con varias reductoras. De esta manera con la manipulación de varias palancas se pueden fijar distintas velocidades de avance de carro portaherramientas, permitiendo realizar una gran variedad de pasos de rosca tanto métricos como Withworth. Las hay en baño de aceite y en seco, de engranajes tallados de una forma u otra, pero básicamente es una caja de cambios.

En la figura se observa cómo partiendo de una barra hexagonal se mecaniza un tornillo. Para ello se realizan las siguientes operaciones:

- Se cilindra el cuerpo del tornillo dejando la cabeza hexagonal en sus medidas originales.

- Se achaflana la entrada de la rosca y se refrenta la punta del tornillo.

- Se ranura la garganta donde finaliza la rosca junto a la cabeza del tornillo.

- Se rosca el cuerpo del tornillo, dando lugar a la pieza finalizada.

Moleteado

El moleteado es un proceso de conformado en frío del material mediante unas moletas que presionan la pieza mientras da vueltas. Dicha deformación produce un incremento del diámetro de partida de la pieza. El moleteado se realiza en piezas que se tengan que manipular a mano, que generalmente vayan roscadas para evitar su resbalamiento que tendrían en caso de que tuviesen la superficie lisa.

El moleteado se realiza en los tornos con unas herramientas que se llaman moletas, de diferente paso y dibujo.

Un ejemplo de moleteado es el que tienen las monedas de 50 céntimos de euro, aunque en este caso el moleteado es para que los invidentes puedan identificar mejor la moneda.

El moleteado por deformación se puede ejecutar de dos maneras:

- Radialmente, cuando la longitud moleteada en la pieza coincide con el espesor de la moleta a utilizar.

- Longitudinalmente, cuando la longitud excede al espesor de la moleta. Para este segundo caso la moleta siempre ha de estar biselada en sus extremos.

Un cono o un tronco de cono de un cuerpo de generación viene definido por los siguientes conceptos:

Los diferentes tornos mecanizan los conos de formas diferentes.

- En los tornos CNC no hay ningún problema porque, programando adecuadamente sus dimensiones, los carros transversales y longitudinales se desplazan de forma coordinada dando lugar al cono deseado.

- En los tornos copiadores tampoco hay problema porque la plantilla de copiado permite que el palpador se desplace por la misma y los carros actúen de forma coordinada.

- Para mecanizar conos en los tornos paralelos convencionales se puede hacer de dos formas diferentes. Si la longitud del cono es pequeña, se mecaniza el cono con el charriot inclinado según el ángulo del cono. Si la longitud del cono es muy grande y el eje se mecaniza entre puntos, entonces se desplaza la distancia adecuada el contrapunto según las dimensiones del cono.

El torneado esférico, por ejemplo el de rótulas, no tiene ninguna dificultad si se realiza en un torno de Control Numérico porque, programando sus medidas y la función de mecanizado radial correspondiente, lo realizará de forma perfecta.

Si el torno es automático de gran producción, trabaja con barra y las rótulas no son de gran tamaño, la rotula se consigue con un carro transversal donde las herramientas están afiladas con el perfil de la rótula.

Hacer rótulas de forma manual en un torno paralelo presenta cierta dificultad para conseguir exactitud en la misma. En ese caso es recomendable disponer de una plantilla de la esfera e irla mecanizando de forma manual y acabarla con lima o rasqueta para darle el ajuste final.

Chaflanado

El chaflanado es una operación de torneado muy común que consiste en matar los cantos tanto exteriores como interiores para evitar cortes con los mismos y a su vez facilitar el trabajo y montaje posterior de las piezas. El chaflanado más común suele ser el de 1mm por 45º. Este chaflán se hace atacando directamente los cantos con una herramienta adecuada.

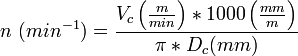

Velocidad de corteSe define como velocidad de corte la velocidad lineal de la periferia de la pieza que está en contacto con la herramienta. La velocidad de corte, que se expresa en metros por minuto (m/min), tiene que ser elegida antes de iniciar el mecanizado y su valor adecuado depende de muchos factores, especialmente de la calidad y tipo de herramienta que se utilice, de la profundidad de pasada, de la dureza y la maquinabilidad que tenga el material que se mecanice y de la velocidad de avance empleada. Las limitaciones principales de la máquina son su gama de velocidades, la potencia de los motores y de la rigidez de la fijación de la pieza y de la herramienta.

A partir de la determinación de la velocidad de corte se puede determinar las revoluciones por minuto que tendrá el cabezal del torno, según la siguiente fórmula:

La velocidad de corte es el factor principal que determina la duración de la herramienta. Una alta velocidad de corte permite realizar el mecanizado en menos tiempo pero acelera el desgaste de la herramienta. Los fabricantes de herramientas y prontuarios de mecanizado, ofrecen datos orientativos sobre la velocidad de corte adecuada de las herramientas para una duración determinada de la herramienta, por ejemplo, 15 minutos. En ocasiones, es deseable ajustar la velocidad de corte para una duración diferente de la herramienta, para lo cual, los valores de la velocidad de corte se multiplican por un factor de corrección. La relación entre este factor de corrección y la duración de la herramienta en operación de corte no es lineal.[8]

La velocidad de corte excesiva puede dar lugar a:

La velocidad de rotación de la herramienta es directamente proporcional a la velocidad de corte e inversamente proporcional al diámetro de la pieza.

Cada herramienta puede cortar adecuadamente en un rango de velocidades de avance por cada revolución de la pieza , denominado avance por revolución (fz). Este rango depende fundamentalmente del diámetro de la pieza , de la profundidad de pasada , y de la calidad de la herramienta . Este rango de velocidades se determina experimentalmente y se encuentra en los catálogos de los fabricantes de herramientas. Además esta velocidad está limitada por las rigideces de las sujeciones de la pieza y de la herramienta y por la potencia del motor de avance de la máquina. El grosor máximo de viruta en mm es el indicador de limitación más importante para una herramienta. El filo de corte de las herramientas se prueba para que tenga un valor determinado entre un mínimo y un máximo de grosor de la viruta.

La velocidad de avance es el producto del avance por revolución por la velocidad de rotación de la pieza.

Al igual que con la velocidad de rotación de la herramienta, en los tornos convencionales la velocidad de avance se selecciona de una gama de velocidades disponibles, mientras que los tornos de control numérico pueden trabajar con cualquier velocidad de avance hasta la máxima velocidad de avance de la máquina.

Efectos de la velocidad de avance

Esta fuerza específica de corte Fc, es una constante que se determina por el tipo de material que se está mecanizando, geometría de la herramienta, espesor de viruta, etc.

Para poder obtener el valor de potencia correcto, el valor obtenido tiene que dividirse por un determinado valor (ρ) que tiene en cuenta la eficiencia de la máquina. Este valor es el porcentaje de la potencia del motor que está disponible en la herramienta puesta en el husillo.

A partir de la determinación de la velocidad de corte se puede determinar las revoluciones por minuto que tendrá el cabezal del torno, según la siguiente fórmula:

La velocidad de corte es el factor principal que determina la duración de la herramienta. Una alta velocidad de corte permite realizar el mecanizado en menos tiempo pero acelera el desgaste de la herramienta. Los fabricantes de herramientas y prontuarios de mecanizado, ofrecen datos orientativos sobre la velocidad de corte adecuada de las herramientas para una duración determinada de la herramienta, por ejemplo, 15 minutos. En ocasiones, es deseable ajustar la velocidad de corte para una duración diferente de la herramienta, para lo cual, los valores de la velocidad de corte se multiplican por un factor de corrección. La relación entre este factor de corrección y la duración de la herramienta en operación de corte no es lineal.[8]

La velocidad de corte excesiva puede dar lugar a:

- Desgaste muy rápido del filo de corte de la herramienta.

- Deformación plástica del filo de corte con pérdida de tolerancia del mecanizado.

- Calidad del mecanizado deficiente.

- Formación de filo de aportación en la herramienta.

- Efecto negativo sobre la evacuación de viruta.

- Baja productividad.

- Coste elevado del mecanizado.

Velocidad de rotación de la pieza

La velocidad de rotación del cabezal del torno se expresa habitualmente en revoluciones por minuto (rpm). En los tornos convencionales hay una gama limitada de velocidades, que dependen de la velocidad de giro del motor principal y del número de velocidades de la caja de cambios de la máquina. En los tornos de control numérico, esta velocidad es controlada con un sistema de realimentación que habitualmente utiliza un variador de frecuencia y puede seleccionarse una velocidad cualquiera dentro de un rango de velocidades, hasta una velocidad máxima.La velocidad de rotación de la herramienta es directamente proporcional a la velocidad de corte e inversamente proporcional al diámetro de la pieza.

Velocidad de avance

El avance o velocidad de avance en el torneado es la velocidad relativa entre la pieza y la herramienta, es decir, la velocidad con la que progresa el corte. El avance de la herramienta de corte es un factor muy importante en el proceso de torneado.Cada herramienta puede cortar adecuadamente en un rango de velocidades de avance por cada revolución de la pieza , denominado avance por revolución (fz). Este rango depende fundamentalmente del diámetro de la pieza , de la profundidad de pasada , y de la calidad de la herramienta . Este rango de velocidades se determina experimentalmente y se encuentra en los catálogos de los fabricantes de herramientas. Además esta velocidad está limitada por las rigideces de las sujeciones de la pieza y de la herramienta y por la potencia del motor de avance de la máquina. El grosor máximo de viruta en mm es el indicador de limitación más importante para una herramienta. El filo de corte de las herramientas se prueba para que tenga un valor determinado entre un mínimo y un máximo de grosor de la viruta.

La velocidad de avance es el producto del avance por revolución por la velocidad de rotación de la pieza.

Al igual que con la velocidad de rotación de la herramienta, en los tornos convencionales la velocidad de avance se selecciona de una gama de velocidades disponibles, mientras que los tornos de control numérico pueden trabajar con cualquier velocidad de avance hasta la máxima velocidad de avance de la máquina.

Efectos de la velocidad de avance

- Decisiva para la formación de viruta

- Afecta al consumo de potencia

- Contribuye a la tensión mecánica y térmica

- Buen control de viruta

- Menor tiempo de corte

- Menor desgaste de la herramienta

- Riesgo más alto de rotura de la herramienta

- Elevada rugosidad superficial del mecanizado.

- Viruta más larga

- Mejora de la calidad del mecanizado

- Desgaste acelerado de la herramienta

- Mayor duración del tiempo de mecanizado

- Mayor coste del mecanizado

Tiempo de torneado

Es el tiempo que tarda la herramienta en efectuar una pasada.Fuerza específica de corte

La fuerza de corte es un parámetro necesario para poder calcular la potencia necesaria para efectuar un determinado mecanizado. Este parámetro está en función del avance de la herramienta, de la profundidad de pasada, de la velocidad de corte, de la maquinabilidad del material, de la dureza del material, de las características de la herramienta y del espesor medio de la viruta. Todos estos factores se engloban en un coeficiente denominado Kx. La fuerza específica de corte se expresa en N/mm2.Potencia de corte

La potencia de corte Pc necesaria para efectuar un determinado mecanizado se calcula a partir del valor del volumen de arranque de viruta, la fuerza específica de corte y del rendimiento que tenga la máquina . Se expresa en kilovatios (kW).Esta fuerza específica de corte Fc, es una constante que se determina por el tipo de material que se está mecanizando, geometría de la herramienta, espesor de viruta, etc.

Para poder obtener el valor de potencia correcto, el valor obtenido tiene que dividirse por un determinado valor (ρ) que tiene en cuenta la eficiencia de la máquina. Este valor es el porcentaje de la potencia del motor que está disponible en la herramienta puesta en el husillo.

- Pc es la potencia de corte (kW)

- Ac es el diámetro de la pieza (mm)

- f es la velocidad de avance (mm/min)

- Fc es la fuerza específica de corte (N/mm2)

- ρ es el rendimiento o la eficiencia de el máquina

23:14

23:14

antonio_arh3

antonio_arh3

0 comentarios:

Publicar un comentario